ANCRAGE DES PANNEAUX DE FACADE

La grande variété des applications architecturales et la haute qualité des éléments en béton architectonique préfabriqué valent à ces derniers une utilisation toujours croissante. La mise en place de balcons, auvents et panneaux de façade toujours plus grands, plus colorés, plus lourds et de forme plus complexe exige dès lors un travail de précision.

Toutes ces évolutions ont aussi une influence sur le développement des éléments d’ancrage, points de liaison entre l’élément et la structure portante de l’ouvrage.

Les concepteurs, fabricants et utilisateurs se doivent de consacrer beaucoup d’attention à l’ancrage des éléments en béton. Un mauvais choix ou concept peut avoir des conséquences désastreuses, voire mortelles.

Le prescripteur dispose d’un large choix de systèmes, offrant à chaque fois une solution à une situation précise.

L’ancrage des éléments en béton préfabriqué doit être pris en considération dès la phase de conception. Il sera dès lors possible d’intégrer la meilleure solution (et donc la moins chère). L’ancrage peut généralement être réalisé sans trop de frais supplémentaires, par exemple en prévoyant des socles sur les panneaux de façade. Pour les situations plus complexes, il existe des ancrages inoxydables de haute technologie permettant de régler la position des panneaux dans trois directions.

Cette publication a pour but d’aider le prescripteur à choisir la bonne technique d’ancrage en donnant un aperçu des techniques les plus courantes. Un première partie se penche sur les éléments de façade, la seconde sur les balcons et les auvents. En cas de doute, adressez-vous aux fabricants d’éléments préfabriqués en béton architectonique, membres du groupement FEBELARCH.

A. Panneaux de façade

Les panneaux en béton sont de plus en plus souvent utilisés pour le revêtement de façades, ceci grâce à leurs nombreuses qualités et possibilités d’application. Les limites en ce domaine, tant au niveau des possibilités techniques et architecturales qu’en matière d’ancrage, sont continuellement repoussées. L’évolution technologique des systèmes d’ancrage se devait de suivre cette tendance.

Le développement des possibilités techniques et esthétiques va de pair avec des exigences toujours plus élevées des concepteurs. Ils souhaitent des surfaces de façade toujours plus grandes, avec le moins de joints possible. Les panneaux deviennent donc plus grands et - vu la corrélation existante entre épaisseur de plaque et dimensions maximales d’une plaque de façade - plus épais plus lourds. Les systèmes d’ancrage actuels offrent des solutions adaptées qui tiennent aussi compte d’autres aspects tels que la dilatation des panneaux et le transfert de charges à la structure sous-jacente. Au vu de la complexité de toutes ces données, il est dès lors extrêmement important de tenir compte des panneaux de façade et de leur ancrage dès la conception.

1. Autoportant ou suspendu

Les charges de chaque panneau de façade peuvent être reportées à la structure sous-jacente de deux manières différentes. S’ils sont assez stables, les panneaux peuvent être empilés et seules les forces horizontales devront être reprises. Les éléments peuvent aussi être suspendus individuellement à la structure sous-jacente.

Empilage

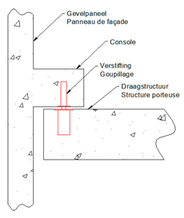

Lorsque les panneaux sont empilés, le poids propre des panneaux supérieurs se transmet aux panneaux inférieurs et finalement à la fondation. Tant les panneaux que la fondation doivent bien entendu résister à ces transferts de forces. De plus, chaque panneau est soumis aux forces du vent et aux forces pouvant résulter d’une pose excentrique. Ces forces horizontales peuvent être transmises à la structure portante sous-jacente à l’aide d’ancrages horizontaux, ou partiellement au panneau situé en dessous au moyen d’un goupillage. Dans ce dernier cas, le panneau transmettra non seulement son poids propre aux panneaux inférieurs, mais aussi une force horizontale.

Ancrage à la structure portante sous-jacente

Si les forces transmises deviennent trop importantes et que la structure sous-jacente le permet, il est possible d’ancrer chaque panneau séparément ou éventuellement une série de panneaux à la structure portante sous-jacente. Ceci peut par exemple se faire en utilisant des consoles sur les panneaux de façade ou la structure portante, ou en appliquant des systèmes d’ancrage spéciaux. Si l’on prévoit des consoles sur la structure portante, il faut tenir compte du même principe applicable à la pose de panneaux sur une fondation. Les forces verticales peuvent être reprises par la console, les forces horizontales par un ancrage horizontal ou un goupillage.

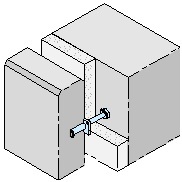

Fig. 1 : pose d’un panneau de façade pourvu d’une console sur un élément de plancher

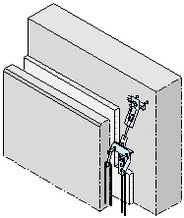

Fig. 2 : panneaux de façade pourvus de consoles

2. Systèmes à suspension

Il existe plusieurs possibilités d’utilisation de systèmes d’ancrages spéciaux. Le choix d’un type d’ancrage dépend essentiellement des propriétés du panneau de façade.

On distingue les panneaux suivants :

- les panneaux de façade ‘ordinaires’, la face arrière étant accessible par le haut ;

- les panneaux avec pièce d’appui intégrée, laquelle empêche l’accès par le haut. Ce type de panneau est peu utilisé et n’est donc pas abordé dans cet brochure ;

- les panneaux d’allège et les panneaux de toiture. Ceux-ci se caractérisent par l’absence d’une large structure portante sous-jacente. Ils ne peuvent généralement être fixés qu’à une dalle de plancher.

Panneaux de façade

Les panneaux de façade sont suspendus à la structure portante au moyen de suspentes qui reprennent les charges verticales et sont fixées en haut au dos des panneaux. Cette technique est possible car les ancrages sont ainsi accessibles par le haut pour effectuer un réglage durant le montage.

Ces ancrages se composent de 3 parties :

- un étrier de suspension intégré dans le panneau de façade lors de la production,

- un étrier de montage fixé contre la structure portante par boulonnage et

- entre les deux, une pièce d’assemblage oblique.

Comme le panneau de façade est suspendu à la structure portante à l’aide d’une pièce d’assemblage oblique, son poids mort vertical va se dissocier en une composante oblique et une composante horizontale. Cette composante horizontal doit bien entendu aussi être reprise, ce qui se fait à l’aide d’un ancrage horizontal. Le vent crée aussi des charges horizontales dans le bas du panneau. En fonction des dimensions des panneaux, il peut s’agir de charges de compression ou de traction qui peuvent dès lors être reprises par des ancrages horizontaux ou des goupillages.

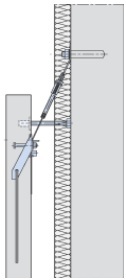

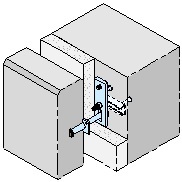

Fig. 3 : ancrage de façade intégré

Fig. 4 : panneau de façade avec ancrage de façade et ancrage horizontal (écarteur)

- Ancrages de panneaux de façade

Maximum 2 ancrages par panneau. Pour les panneaux très étroits, un seul ancrage peut suffire. Ceci n’est néanmoins pas conseillé.

JAMAIS plus de deux ancrages.

- Ancrages d’allèges

Plusieurs ancrages sont autorisés à condition d’être placés en 2 groupes. La distance entre les ancrages de chaque groupe doit être limitée afin d’assurer que ceux-ci se comportent comme un seul ancrage. Dans ce cas, les ancrages doivent être incorporés dans la dalle pour assurer une bonne répartition des efforts.

- Placement des ancrages

La distance optimale se situe entre L/5 et L/4 par rapport au bord, symétriquement à la ligne médiane.

Ceci tenant compte du diagramme des moments dans le panneau de façade.

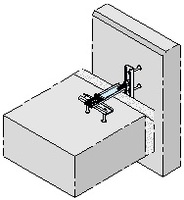

Panneaux d’allège ou de toit

Il existe aussi des systèmes d’ancrage adaptés pour les panneaux d’allège et de toit pour lesquels l’espace manque pour appliquer des ancrages de panneau de façade. Ces systèmes consistent en un profil oméga sur la face avant duquel sont soudées des barres d’armatures. Le profil oméga est fixé en haut de la dalle de plancher sous-jacente par boulonnage et éventuellement recouvert ensuite par la finition du plancher.

Les barres d’armature sont intégrées dans le panneau de façade. Leur position par rapport au profil oméga peut être adaptée à la position des panneaux. Ces ancrages reprennent le moment résultant du poids mort, de la pose excentrique, du vent et de la pression d’allège.

Figure 5 : ancrage d’allège intégré

Pour ce type d’ancrage, il est essentiel que les panneaux soient d’une hauteur limitée. Si tel n’est pas le cas, le panneau peut commencer à vibrer de manière visible sous l’influence du vent.

Ancrages horizontaux

Les forces horizontales résultant des sollicitations du vent et d’une pose excentrique sont transférées vers la structure portante sous-jacente grâce aux ancrages horizontaux.

La manière la plus simple et la plus utilisée pour réaliser un ancrage horizontal est d’utiliser un profil en L. Celui-ci est fixé en haut du panneau de façade à un rail prévu dans ce dernier et contre la façade au moyen d’un ancrage chimique ou d’un assemblage mécanique. En prévoyant des trous oblongs striés dans le profil en L et grâce au rail dans le panneau de façade, on obtient un réglage à 3 directions. Un évidement local est généralement prévu dans le panneau de façade pour obtenir suffisamment de place pour le profil en L et le boulon.

Fig. 6 : ancrage horizontal au moyen d’un profil en L.

Il existe diverses autres possibilités de réaliser un ancrage horizontal. La principale question qu’il faut se poser à cet égard est de savoir si l’ancrage est uniquement soumis à des forces de compression, ou aussi à des forces de traction.

En présence de forces de compression, il suffit d’utiliser un distanceur, une combinaison d’une tige filetée à tête spéciale et d’une douille. La tige filetée à tête spéciale – il peut s’agir d’un boulon à six pans à tête agrandie ou d’une tige filetée avec plaque de répartition soudée – est appuyée contre la structure portante et répartit les forces de compression. C’est pourquoi il est essentiel de ne jamais la remplacer par exemple par un boulon à six pans ordinaire. La tête d’un tel boulon est en effet trop petite pour garantir cette répartition des forces de compression. La douille est intégrée dans le panneau de façade et y assure la répartition des forces de compression et la tige filetée à tête spéciale y est vissée durant le montage.

Fig. 7 : boulon à six pans à tête agrandie

Toutefois, si des forces de traction interviennent aussi dans l’ancrage horizontal, un distanceur ne suffit plus. Dans ce cas, il faudra prévoir un système qui ne peut se détacher de la structure portante et peut reprendre les forces de traction. On utilise pour ce faire une ancre de retenue. Les types les plus utilisés sont les ancres entre deux plans parallèles et les ancres entre deux plans perpendiculaires.

L’ancre de retenue entre deux plans parallèles se compose d’un distanceur fixé à la structure portante à l’aide d’une plaque spéciale. L’ancre de retenue entre deux plans perpendiculaires se compose d’un rail intégré aussi bien dans le panneau de façade que dans la structure portante (ce dernier peut éventuellement être remplacé par un ancrage mécanique ou chimique). Un assemblage est ensuite réalisé entre les deux rails au moyen d’une plaque à tête marteau. La tête d’une telle plaque s’intègre parfaitement dans l’ouverture du rail.

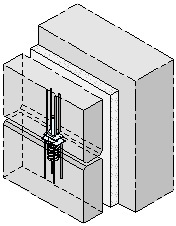

Fig. 8 : ancre de retenue entre deux surfaces parallèles

Fig. 9 : ancre de retenue entre deux surfaces perpendiculaires

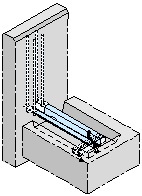

Goupillages

Dans de nombreux cas, il n’est pas possible de prévoir des ancrages horizontaux au bas des panneaux. Lors du montage des panneaux de façade, on travaille en effet de bas en haut et ensuite par étage de gauche à droite, ou inversément. Dès qu’un panneau doit être monté à côté d’un panneau déjà placé, l’endroit où devrait se trouver l’ancre de retenue n’est donc plus accessible. Dans ce cas, on peut utiliser une ancre de retenue fixée au travers du panneau, une solution guère esthétique. Une autre solution consiste à appliquer un goupillage. Dans ce cas, les charges horizontales ne sont pas transférées à la structure sous-jacente mais au panneau inférieur. Ce panneau doit bien entendu y être préparé.

Un goupillage se compose d’un fourreau rond et d’un fourreau ovale en PVC ainsi que d’une goupille lisse en acier inoxydable. Il peut s’agir d’une goupille pleine ou d’un fourreau en acier inoxydable rempli de résine artificielle. Le fourreau ovale est installé dans la face supérieure de la plaque inférieure, le fourreau rond dans la face inférieure de la plaque supérieure. La goupille est insérée avant le montage dans le fourreau rond et insérée dans le fourreau ovale durant le montage. La partie inférieure de ce fourreau qui se trouve sous la goupille doit être obturée à l’aide d’un remplissage plastique, le reste par un mortier sans retrait. Il n’est ainsi pas fait obstacle à la dilatation verticale des panneaux.

Fig. 10 : goupillages (on peut aussi se référer à la fig. 1)

Il est souvent question d’un avancement des panneaux de façade par rapport à la fondation. Dans ce cas, on peut utiliser une goupille coudée ou, en cas de charges plus importantes, intégrer une console au panneau de façade placé sur la fondation.

3. La structure portante

La structure portante constitue un élément important lors de l’étude de l’ancrage des panneaux de façade. Des panneaux très lourds peuvent être fixés à la structure portante aussi bien à l’aide de consoles que d’ancres de panneau de façade ou d’allège. Il va de soi que la structure portante doit être adaptée pour pouvoir reprendre ces charges.

Lors de l’application d’ancrages spéciaux, il convient de prêter tout particulièrement attention à l’épaisseur du béton. Ces ancrages peuvent être fixés à la structure portante grâce à des ancrages chimiques, mécaniques ou encore des rails. Chacun de ces systèmes requiert une épaisseur de béton minimale donnée.

Exemple : un panneau de 2 tonnes est suspendu à l’aide de deux ancrages de panneau de façade de 11,5 kN. Ces ancrages requièrent un ancrage chimique M16 pour pouvoir transmettre les charges à la structure portante sous-jacente. Or ces ancrages chimiques nécessitent une épaisseur de béton minimale de 17 cm. Une paroi “traditionnelle” de 14 cm ne convient donc pas en l’occurrence.

B. Ancrage de balcons et auvents

Le temps des balcons se réduisant à une étroite bande de béton le long de la façade est révolu. Les balcons sont devenus de véritables espaces extérieurs et constituent une prolongement de l’espace intérieur. Ils sont donc toujours plus grands. Cette évolution va de pair avec l’exigence d’une meilleure isolation du bâtiment tout en évitant les ponts thermiques.

La fixation de balcons à la structure portante demande dès lors compétence professionnelle et précision. Il n’est fait ici aucune distinction entre balcons et auvents, car le principe d’ancrage est identique.

Seule l’ampleur des forces exercées sur ces éléments diffère. Ainsi la charge d’utilisation sera-t-elle plus importante sur un balcon que sur un auvent.

Ponts thermiques

La suspension d’un balcon à l’aide d’une armature continue dans le gros-œuvre, sans isolation entre celui-ci et le balcon crée un important pont thermique sur toute la longueur de la jonction. Les ponts thermiques peuvent provoquer toute une série de phénomènes très désagréables, comme les déperditions de chaleur et l’apparition de moisissures à l’intérieur du bâtiment. De plus, la différence de température entre les deux zones peut provoquer des fissures dans la dalle de plancher continue à hauteur de la jonction entre l’intérieur et l’extérieur.

Ces problèmes peuvent être évités en séparant le balcon du gros-œuvre et en prévoyant une isolation thermique entre les deux. Cette isolation doit être perforée par un certain nombre de barres d’armature, qui reprennent les forces exercées par le balcon. Il s’agira de différents types de forces en fonction du type de balcon.

Les situations les plus courantes sont les suivantes :

- balcon en porte-à-faux : moment et effort tranchant.

- balcon appuyé : aucun moment, uniquement un effort tranchant. En fonction de la situation de l’appui, il peut s’agir d’une force s’exerçant vers le haut ou vers le bas, ou d’une combinaison des deux.

- balcon encastré : combinaisons possibles de moments ascendants et descendants et d’efforts tranchants.

Les forces précitées sont représentées à la figure 1.

Figure 1 :

- Balcon en porte-à-faux : moment descendant, effort tranchant vers le bas

- Balcon appuyé à l’avant : effort tranchant vers le bas

- Balcon appuyé avec partie débordante : effort tranchant vers le bas et le haut possible

Armatures

Le moment est repris par la combinaison d’une barre de traction et d’un élément de compression. Ce dernier n’est généralement pas une barre d’armature ordinaire mais une courte barre dotée de têtes spéciales assurant une meilleure répartition de la compression dans le béton. L’effort tranchant, quant à lui, est repris par une barre de cisaillement pliée à 45° dont la partie inférieure se situe du côté de la force s’exerçant vers le bas. Le nombre de barres dépend de l’ampleur des forces et leur position du sens dans lequel les forces concernées s’exercent.

La partie des barres qui traverse l’isolation doit toujours être en acier inoxydable. Le matériau utilisé pour le reste des barres revêt une importance moins critique et diffère d’un fabricant à l’autre.

Outre les barres pour la reprise du moment et de l’effort tranchant, il faut aussi prévoir quelques armatures supplémentaires selon les directives fournies par le fabricant. Ces barres assurent notamment l’ancrage final des autres barres d’armatures et la reprise des forces de fendage provoquées par les têtes des éléments de compression.

Dimensions

Les coupures thermiques sont conçues de façon modulaire afin de pouvoir être placées sans pertes dues aux découpes. Les éléments de mesure standard sont complétés par des éléments de 20, 30, 40 et 50 cm, selon le type. Toutefois, on ne place généralement pas de coupures thermiques sur toute la longueur du balcon, d’une part en raison du coût plus élevé, et d’autre part car il faut pouvoir placer les dispositifs de levage nécessaires dans le balcon. Il est conseillé de prévoir des coupures thermiques sur au moins 60% de la longueur d’un balcon en porte-à-faux, de préférence de manière symétrique, pour éviter les forces excentriques excessives.

Figure 2 : balcon de 6 m avec 4 coupures thermiques d’1 m entre lesquelles est placée une isolation complémentaire.

Les espaces entre ces coupures thermiques doivent être remplis d’un matériau d’isolation similaire à celui des coupures thermiques. La répartition des charges dans les balcons d’angle ou les balcons encastrés est beaucoup plus complexe et la réalisation de coupures thermiques pour ce type de balcons doit être examinée au cas par cas. Il faut aussi naturellement toujours étudier le gros-œuvre car celui-ci doit pouvoir reprendre les charges transmises.

Des coupures thermiques d’une hauteur de 14 à 25 cm sont disponibles sur le marché. Il est ainsi possible de trouver une solution pour la plupart des balcons. La production d’éléments de moindre hauteur a généralement peu de sens, et ce pour trois raisons :

- Le bras de levier intérieur à l’élément constitue une première limitation. Il s’agit de la distance entre la barre de traction et l’élément de compression, qui détermine quel moment une coupure thermique peut reprendre. Deux barres identiques à une distance différente l’une de l’autre peuvent en effet reprendre un moment différent. Si le bras de levier devient trop court, la reprise du moment de la coupure thermique n’est généralement pas suffisante.

- La flèche doit rester limitée. La flèche totale est la somme de la flèche de dalle de balcon même et de la rotation du balcon dans son ensemble autour de la suspension. Les barres en acier de la coupure thermique vont en effet s’allonger ou se rétracter en fonction de la charge. Il convient de limiter les deux phénomènes. La flèche peut être limitée en optimisant le rapport épaisseur/porte-à-faux. Pour limiter au maximum la rotation du balcon autour de la suspension, l’on peut prévoir une contre-flèche lors de la pose du balcon, de sorte que le balcon adopte une position horizontale sous son propre poids.

Fig. 3a) Reprise d’un moment tranchant et d’un effort tranchant vers le bas

Fig. 3b) Reprise d’un effort tranchant vers le bas

- Il convient d’éviter autant que possible les vibrations. Sous l’effet de sollicitations variables, comme les charges d’utilisation par exemple, les barres peuvent en effet se mettre à vibrer. Pour limiter ce phénomène, on peut limiter le porte-à-faux et/ou accroître l’épaisseur du balcon.

Des limitations s’appliquent non seulement à l’épaisseur et au porte-à-faux du balcon, mais aussi à la longueur du balcon, qui ne peut excéder certaines valeurs maximales. Le balcon va en effet se dilater latéralement sous l’effet des variations de température, et les barres des coupures thermiques doivent pouvoir suivre cette dilatation. A titre d’exemple, la longueur maximale d’un balcon en porte-à-faux s’élève à 11 m. Les balcons plus longs doivent être scindés en 2 parties.

Pliage des barres

Il n’y a souvent pas de dalle de plancher du côté du gros-œuvre, mais seulement une poutre ou un mur. Il existe aussi souvent une différence de hauteur entre la dalle de plancher et le balcon. Les barres de la coupure thermique doivent alors être pliées pour s’adapter au gros-œuvre.

Pour que ces barres puissent continuer à reprendre correctement les forces, le diamètre du pli doit, selon la norme belge, s’élever à au moins 10 fois le diamètre de la barre. De plus, afin de garantir l’équilibre des forces, une barre peut être pliée directement vers le bas mais jamais directement vers le haut. Pour plier une barre vers le haut, il convient dès lors de réaliser une boucle, comme indiqué à la figure 4.

Figure 4a) : pliage de barre vers le bas

Figure 4b) : pliage de barre vers le haut (pour une raison de clarté, la barre de cisaillement n’a pas été reproduite sur le dessin)

Le pliage des barres peut s’effectuer durant la production des coupures thermiques, en tenant compte des exigences précitées. Cela peut toutefois avoir un impact sur le gros-œuvre. Prenons comme exemple une barre de traction pliée d’un diamètre de 8 mm qui doit être pliée comme indiqué sur la figure 4b. Réalisons maintenant une coupe de gauche à droite au travers de la boucle. Nous obtenons successivement :

|

Enrobage du béton à l’intérieur

|

25 mm

|

|

Diamètre de la barre

|

8 mm

|

|

Diamètre du pli (10 x 8 mm)

|

80 mm

|

|

Diamètre de la barre

|

8 mm

|

|

Enrobage du béton à l’extérieur

|

30 mm

|

|

TOTAL

|

151 mm

|

Une épaisseur totale de paroi de 15,1 cm est nécessaire pour la barre de traction pliée. Une ‘paroi traditionnelle’ de 14 cm ne suffit donc pas dans ce cas.

Gros-œuvre

Le moment et l’effort tranchant que le balcon provoque sont repris par les barres citées plus haut. Ils sont guidés dans les barres du côté du balcon avant d’être transmis au gros-œuvre. A ce niveau, ces forces doivent être naturellement réparties.

Les barres de cisaillement, quant à elles, transmettent leur force au béton et doivent donc être ancrées pour ne pas sortir du béton. Les barres de traction ne peuvent pas être simplement ancrées car le béton ne peut reprendre ces forces. Celles-ci doivent dès lors être transmises aux barres de traction dans le gros-œuvre. Cela n’est possible que si les barres de la coupure thermique et celles du gros-œuvre se chevauchent.

Pour cela, il faut prévoir une longueur de recouvrement qui, selon la norme belge, doit être de (en simplifiant) 1,5 x la longueur d’ancrage. Autre condition essentielle pour pouvoir parler de chevauchement : l’écart entre les barres doit être limité à maximum 4 fois le diamètre des barres.

Ceci implique toutefois un certain nombre de limitations :

- Dans le cas des hourdis, il n’y a pas d’armature de traction, si bien que le chevauchement est exclu. Pour résoudre ce problème, il est possible de prévoir une armature de traction dans les hourdis, à hauteur de la connexion.

- La stabilité des hourdis doit aussi être contrôlée. Certains cas impliquent des mesures supplémentaires. Il existe des hourdis spéciaux surbaissés.

- Lors du pliage des barres, comme expliqué ci-dessus, il convient d’opérer une distinction entre une poutre et un mur. Dans un mur, les armatures de traction vont du haut vers le bas, si bien qu’un chevauchement est possible. Ce n’est cependant pas le cas pour une poutre. L’armature dans la section transversale d’une poutre est en effet réalisée selon le schéma de la figure 5.

Fig. 5 : L’armature d’une poutre (pour une raison de clarté, les barres de la coupure thermique n’ont pas été reproduites)

Les barres de traction pliées vers le bas de la coupure thermique (voir figure 4a) ‘chevaucheront’ donc dans ce cas un étrier de cisaillement, qui ne peut reprendre les forces de traction. Il existe alors deux possibilités. L’on peut concevoir la poutre comme une poutre de torsion ; l’étrier est alors dimensionné de sorte qu’il puisse aussi reprendre les forces de traction. Une autre possibilité consiste à continuer de plier la barre de traction jusqu’à la dalle de plancher située plus bas et à lui faire chevaucher l’armature de traction présente, comme représenté à la figure 6.

Figure 6 : le pliage d’une barre de traction jusqu’à la dalle de sol en contrebas

Enrobage en béton

Comme déjà évoqué plus haut, il existe d’une part des coupures thermiques pour lesquelles l’entièreté des barres est en acier inoxydable et d’autre part des coupures thermiques pour lesquelles seule la partie qui traverse l’isolation est en acier inoxydable. La partie restante de la barre est alors réalisée en acier à béton. Dans ce dernier cas, il faut bien entendu prévoir un enrobage de béton suffisant. Dans le cas de barres entièrement en acier inoxydable, il faut également veiller à ce que les barres soient suffisamment enrobées de béton.

Résistance au feu

La résistance au feu d’une coupure thermique standard est très faible. Il existe toutefois des modèles spéciaux pouvant porter la résistance au feu à 1,5 heure, voire 2 heures moyennant un encastrement spécial.

Logiciel de calcul

Lors du calcul des forces dans la coupure thermique à l’aide de programmes spécialisés, il importe de ne pas considérer la coupure thermique comme un appui rigide. Comme ces éléments sont constitués d’une série de barres en acier, il est question d’un appui élastique, possédant des constantes d’élasticité basées sur les données du fabricant.

Conclusion

L’ancrage des panneaux de façade, balcons et auvents à la structure sous-jacente d’une construction est envisageable grâce à de nombreuses solutions intégrées. Le marché propose dès lors des produits hautement technologiques prêt à l’emploi.

Mais en dehors de l’ancrage en soi, il convient de tenir compte d’un ensemble aspects tout aussi importants tels que la dilatation thermique, les coupures thermiques, les forces éoliennes, la reprise du poids mort, les torsions, la flèche, etc.

On n’insistera jamais assez sur le fait que l’ancrage doit être envisagé dès la phase de conception. Les ancrages doivent être complètement en accord avec la construction portante, la façade et les balcons afin que l’ensemble constitue une construction logique. Mieux vaut éviter de recourir à de la technologie onéreuse.

L’architecture, les exigences constructives et les solutions techniques sont en constante évolution. De même, le concepteur devient toujours plus exigeant, et repousse ainsi les limites existantes. Les fabricants belges d’éléments en béton architectonique membres de FEBELARCH se tiennent prêts à rechercher, en concertation avec le concepteur, les meilleurs compromis et ainsi relever leurs défis.